一、模具设计的要点

(1)模具材料的选用:模芯材料的选择以资源、成本、寿命要求为基本原则,以及耐热、耐磨、耐蚀性要好,易于切削加工、熔焊、不生锈等。被用来做模具(模芯、模套)的材料主要有:碳素结构钢45钢应用最广);合金结构钢(如12CrMo 38CrMoAl 等);合金工具钢等。而对于挤管式模芯的结构特点,其长嘴定径区是一个薄壁圆管,一般不易进行热处理,其耐磨性要求较严,尤其是用于绝缘挤出的模芯,多用耐磨的合金钢(如30CrMoAl )制成。模套材料的耐磨要求可以降低,而加工精度必须提高,往往模套以45钢制成,内表面镀铬抛光达7

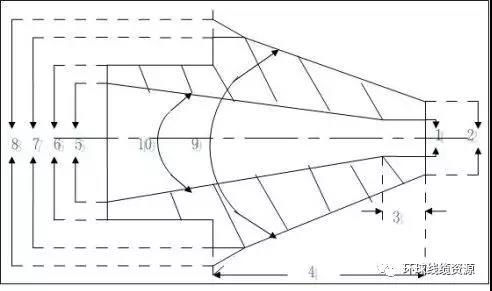

二、挤压式模芯(无嘴)的结构尺寸如下图:

1-d 2-d 3-L 4-L 5-D

6-M 7-B 8-D 9-φ 10-φ

在材料确定后,以工艺的合理性,兼顾加工的可能性恰当设计各部尺寸,应注意的要点如下:

1)外锥角φ :根据机头结构和塑料流动特性设计,锥角控制在45°以下,角度越小,流道越平滑,突变小,对塑料层结构有益。在挤出聚乙烯等结晶性高聚物时,对突变而导致的预留内应力的避免尤其重要,只有充分予以注意才能有效的提高制品的耐龟裂性能。角度的大小往往根据机头内部结果特点决定。

2)模芯外锥最大直径D :该尺寸是由模芯支持器(或模芯座)的尺寸决定的,要求严格吻合,不得出现“前台”,也不可出现“后台”,否则将造成存胶死角,直接影响塑料层组织和表面质量。

3)内锥最大直径D :该尺寸主要决定于加工条件和模芯螺柱的壁厚,在保证螺纹强度和壁厚的前提下,D 越大越好,便于穿线。

4)模芯孔径d :这是对挤出质量影响最大的结构尺寸,按线芯结构特性及其尺寸设计。一般情况下,单线取d =线芯直径+(0.05~0.15)mm ;绞合线芯取d =线芯外径+(0.1~0.25)mm 。既不能太大,也不能太小。因为过大了,一则形成线芯的摆动而造成挤出偏芯,再则会出现倒胶,既有害挤包层质量,又有可能造成断线。而过小,则易刮伤线芯,也使模具寿命降低;对绞线而言,由于线径不均,模孔d 过小时,则是断线的主要原因。通常为加工便利,且模芯孔径尺寸系列化,则多取模芯孔径d 为整数。

5)模芯外锥最小直径d :d 实际上是决定模芯出线端口厚度的尺寸,端口厚度△=1/2(d -d )不能太薄,否则影响使用寿命;也不宜太厚,否则塑料熔体流道发生突变,并且形成涡流区,引发挤出压力的波动,而且易形成死角,影响塑料层质量,一般模芯出线端口的壁厚控制再0.5~ 1mm为宜。

6)模芯定径区长度L :L 决定线芯通过模芯的稳定性,但也不能设计的太长,否则将造成加工困难,工艺上的必要性也不大,一般L =(0.5~1.5)d 且模芯孔径d 较大时选下限,否则,反之。

7)模芯锥体长度L :这往往是设计给出的参考尺寸,从上图不难看出, tg φ ∕2=(D -d )∕2 L ,亦即L =(D -d )∕【2(tg φ ∕2)】。 所以L 可以依据上述决定的尺寸确定,经计算确定L 的长度,如果太长或太短,与机头内部结构配合不当,可回过头来修正锥角φ ,然后再计算L 直至合适。

三、工艺配模

配模是否合理,直接影响挤塑的质量和产量,故配模是重要操作技能之一。由于塑料熔体离模后的变化,使得挤出线径并不等于模套的孔径,一方面由于牵引、冷却使制品挤包层截面收缩,外径减少;另一方面又由于离模后压力降至零,塑料弹性回复而胀大,离模后塑料层的形状尺寸的变化与物料性质、挤出温度及模具尺寸和挤出压力有关。模具的具体尺寸是由制品的规格和挤塑工艺参数决定的,选配好适当的模具,是生产高质量、低消耗产品的关键。

1. 模具的选配依据

挤压式模具选配主要是依线芯选配模芯,依成品(挤包后)的外径选配模套,并根据塑料工艺特性,决定模芯和模套角度及角度差、定径区(即承线径)长度等模具的结构尺寸,使之配合得当、挤管式模具配模的依据主要是挤出速俩的拉伸比,所谓拉伸比就是塑料在模口处的圆环面积与包覆与电线电缆上的圆环面积之比,即模芯模套所形成的间隙截面积与制品标称厚度截面积之比值,拉伸比:

K =(D -D )/(d -d )

其中 D――为模套孔径(mm );

D ――为模芯出口处外径(mm );

d ――为挤包后制品外径(mm );

d ――为挤包前制品直径(mm )。

不同塑料的拉伸比K 也不一样,如聚氯乙稀K =1.2~1.8、聚乙烯K =1.3~2.0,由此可确定模套孔径。但此方法计算较为繁琐,一般多用经验公式配模。

2. 模具的选配方法

(1)测量半制品直径:对绝缘线芯,圆形导电线芯要测量直径,扇形或瓦形导电线芯要测量宽度;对护套缆芯,铠装电缆要测量缆芯的最大直径,对非铠装电缆要测量缆芯直径。

(2)检查修正模具:检查模芯、模套内外表面是否光滑、圆整,尤其是出线处(承线)有无裂纹、缺口、划痕、碰伤、凹凸等现象。特别是模套的定径区和挤管式模芯的管状长嘴要圆整光滑,发现粗糙时可以用细纱布圆周式摩擦,直到光滑为止。

(3)选配模具时,铠装电缆模具要大些,因为这里有钢带接头存在,模具太小,易造成模芯刮钢带,电缆会挤裂挤坏。绝缘线芯选配的模具不易过大,要适可而止,即导电线芯穿过时,不要过松或过紧。。

(4)选配模具要以工艺规定的标称厚度为准,模芯选配要按线芯或缆芯的最大直径加放大值;模套按模芯直径加塑料层标称厚度加放大值。

3. 配模的理论公式

(1)模芯 D=d +e

(2)模套 D=D +2δ+2△+e

式中:D ――模芯出线口内径(mm );

D ――模套出线口内径(mm );

d ――生产前半制品最大直径(mm );

δ――模芯嘴壁厚(mm );

△――工艺规定的产品塑料层厚度(mm ); e ――模芯放大值(mm );

e ――模套放大值(mm )。

(3)放大值e 或e 的说明

1)绝缘线芯模芯e 的放大值为0.5~ 3mm;

2)绝缘线芯模套e 的放大值为1~3mm ;

3)生产外护套电缆用模芯e 的放大值、铠装电缆为2~6mm ,非铠装为2~4mm ;

4)生产外护套电缆用模套e 放大值2~5mm 。

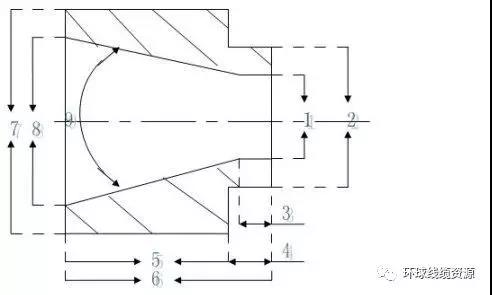

(3)挤压式模套的结构尺寸如下图:

1-d 2-d ′ 3-l 4-a 5-b

6-L 7-D 8-D ′ 9-φ

1)模套压座外径D :根据模套座(或机头结构内筒直径) 设计,一般小于筒径内孔0.5~ 1.5mm,此间隙是工艺调整偏芯、确保同心度的必要因素,间隙不能太小,否则满足不了调偏的需要;间隙太大也不行,因为太大影响模套的稳固性,甚至在挤出过程中发生自行偏斜。

2)内锥最大直径D ′:这是模套设计的精密尺寸之一。其大小必须严格与模套座(或机头内锥)末端内径一致,否则组装模套后将产生阶梯死角,这是工艺所不允许的。

3)模套定径区直径d :这又是模套设计的精密尺寸之一。要根据产品直径、各挤出工艺参数及挤制塑料特性来严格设计。一般d =成品标称直径+(0.05~0.15)mm 。

4)模套内锥角φ:角φ是由D ′、d 及模套长度制约的,角φ又同时受到与其配套的模芯的外锥角的制约,角φ必须大于模芯外锥角3~10°,若没有这个角度差,便保证不了挤出压力,当然挤出压力也不能太大,因为这样会影响挤出产量,因此角度差也不能太大。角φ和D ′、d 一样都不能按参考尺寸设计,因此三个尺寸必须同时精密计算,相互修正,并在加工中依照尺寸l 和L 进行调整。

5)模套定径区长度l :一般取l =(1~3)d 为宜,长一些对定型有利,但越长阻力越大,影响产量。所以,当d 较大时,不能取上限。

6)模套压座厚度b :按模套座深度(或机头内筒出口处深度)设计,一般要大0.3~0.5mm 。

7)模套外径d ′:根据模套压盖内孔设计一般要小于压盖内孔2~3mm ,但也不宜过小,否则间隙过大将造成散热不均匀。

8)模套总长L :这是设计给出的参考尺寸,由b 和可调整的长度a 来确定。